استرینر چیست و چه کاربردی دارد؟

انواع استرینر:

جایگاه استرینر در صنعت نفت، گاز و پتروشیمی:

استرینرها نقش حیاتی در صنعت نفت، گاز و پتروشیمی ایفا میکنند و برای محافظت از تجهیزات گرانقیمت و حساس، بهبود عملکرد سیستمها و کاهش هزینههای نگهداری استفاده میشوند. در اینجا به برخی از کاربردهای کلیدی استرینرها در این صنایع اشاره میکنیم:

1. محافظت از تجهیزات:

- پمپها: استرینرها از پمپها در برابر ورود ذرات جامد مانند شن، ماسه، زنگزدگی و سایر آلایندهها محافظت میکنند. این ذرات میتوانند باعث آسیب به پرهها، سایش زودرس و خرابی پمپها شوند.

- شیرها (Valves): استرینرها از شیرها در برابر ذراتی که میتوانند باعث نشت، گیر کردن یا عدم عملکرد صحیح شیرها شوند، محافظت میکنند.

- توربینها: در نیروگاهها و واحدهای تولید برق، استرینرها برای محافظت از توربینها در برابر ورود ذرات مضر به کار میروند.

- مبدلهای حرارتی: استرینرها از مبدلهای حرارتی در برابر رسوب و گرفتگی ناشی از ذرات محافظت میکنند و راندمان تبادل حرارت را افزایش میدهند.

- فیلترها: استرینرها به عنوان فیلترهای پیشفیلتر عمل میکنند و قبل از فیلترهای اصلی قرار میگیرند تا عمر فیلترها را افزایش داده و از گرفتگی زودهنگام آنها جلوگیری کنند.

- تجهیزات اندازهگیری: استرینرها از تجهیزات اندازهگیری مانند فلومترها و آنالایزرها در برابر ذراتی که میتوانند بر دقت اندازهگیری تأثیر بگذارند، محافظت میکنند.

2. بهبود عملکرد سیستمها:

- کاهش رسوب: با حذف ذرات جامد از سیالات، استرینرها از رسوب در لولهها، تجهیزات و مخازن جلوگیری میکنند.

- بهبود راندمان: با جلوگیری از انسداد و کاهش افت فشار، استرینرها به بهبود راندمان کلی سیستمها کمک میکنند.

- کاهش توقفات: با محافظت از تجهیزات در برابر خرابی، استرینرها به کاهش زمان توقف (down time) سیستمها کمک میکنند.

- حفظ کیفیت سیال: استرینرها با حذف آلایندهها، به حفظ کیفیت سیالات (مانند نفت خام، گاز طبیعی، فرآوردههای نفتی و مواد شیمیایی) کمک میکنند.

3. کاربردهای خاص در صنایع نفت، گاز و پتروشیمی:

- تصفیه آب: استرینرها در سیستمهای تصفیه آب برای حذف ذرات معلق و آمادهسازی آب برای مصارف مختلف (مانند تزریق به چاهها، تولید بخار و خنکسازی) استفاده میشوند.

- فرایندهای تولید: استرینرها در انواع مختلف فرآیندهای تولید (مانند پالایش نفت، تولید پتروشیمیها و تولید گاز مایع LNG) برای فیلتر کردن سیالات و حفظ کیفیت محصولات استفاده میشوند.

- خطوط لوله: استرینرها در خطوط لوله برای جلوگیری از ورود ذرات جامد به تجهیزات پاییندست و حفظ جریان سیال استفاده میشوند.

- سیستمهای خنککننده: استرینرها برای فیلتر کردن آب خنککننده و جلوگیری از رسوب و گرفتگی در مبدلهای حرارتی استفاده میشوند.

- سیستمهای تزریق مواد شیمیایی: استرینرها برای فیلتر کردن مواد شیمیایی تزریقی (مانند بازدارندههای خوردگی و رسوب) به منظور جلوگیری از انسداد لولهها و تجهیزات استفاده میشوند.

انواع استرینرهای مورد استفاده:

در صنایع نفت، گاز و پتروشیمی، انواع مختلفی از استرینرها استفاده میشود، از جمله:

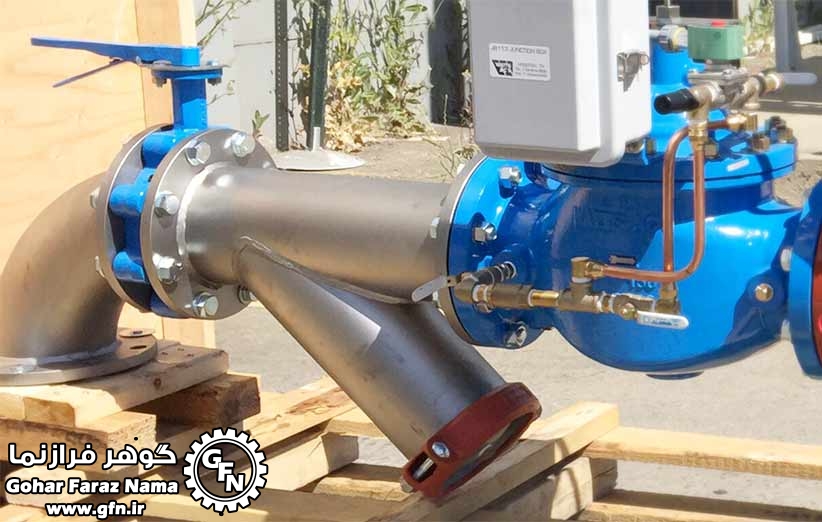

- استرینرهای Y-Type: برای کاربردهای عمومی، حفاظت از پمپها و شیرها.

- استرینرهای Basket (سبدی): برای حذف حجم زیادی از ذرات جامد، در خطوط لوله بزرگ و سیستمهای خنککننده.

- استرینرهای Duplex: برای کاربردهایی که نیاز به جریان مداوم دارند، مانند سیستمهای خنککننده.

- استرینرهای Self-Cleaning: برای کاربردهایی که نیاز به حذف مداوم ذرات و جریان پیوسته وجود دارد.

نکات کلیدی:

- انتخاب استرینر مناسب به عوامل مختلفی بستگی دارد، از جمله نوع سیال، اندازه و نوع ذرات، دبی، فشار و دما.

- طراحی و مواد سازنده استرینر باید با شرایط عملیاتی و سیال مورد استفاده سازگار باشد.

- اندازه مش (mesh size) استرینر باید با اندازه ذراتی که باید حذف شوند، مطابقت داشته باشد.

- استرینرها باید به طور منظم تمیز یا تعویض شوند تا عملکرد بهینه خود را حفظ کنند.

به طور خلاصه، استرینرها جزء ضروری در صنایع نفت، گاز و پتروشیمی هستند و نقش مهمی در حفاظت از تجهیزات، بهبود عملکرد سیستمها و کاهش هزینهها ایفا میکنند. انتخاب، نصب و نگهداری صحیح استرینرها برای اطمینان از عملکرد ایمن و کارآمد این صنایع حیاتی است.

بدون دیدگاه