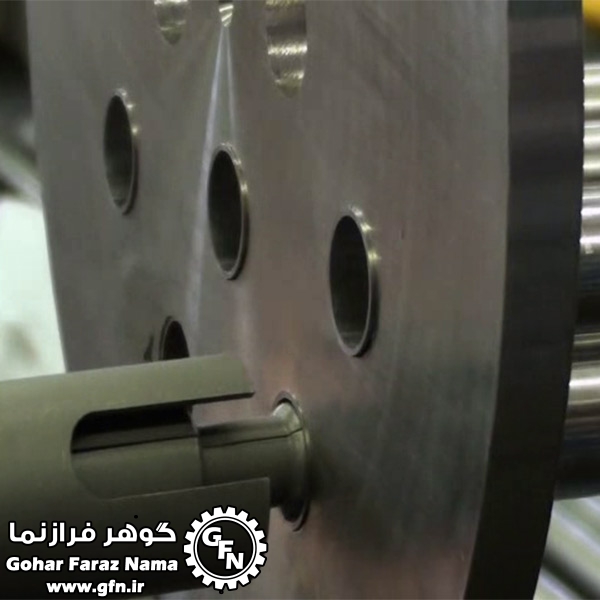

تیوب فیکسینگ

فرآیند “محکم کردن و ثابت سازی لوله ها” در مبدل های حرارتی:

آماده سازی جوشکاری حرفه ای اولین قدم به سوی نتایج قابل اعتماد و قابل تکرار جوش بدون منافذ است. اساس این کار، کاربرد بدون شکاف است، یعنی تثبیت مرکزی و حلقهای شکل لولهها بر روی ناحیهای که قرار است جوش داده شود.

این فرآیند شامل روش ها و ابزارهایی است که برای اطمینان از اتصال محکم و آب بندی شده لوله ها به صفحات لوله (Tubesheets) در مبدل های حرارتی استفاده می شوند. هدف اصلی این فرآیند، جلوگیری از نشتی، ایجاد انتقال حرارت کارآمد و حفظ استحکام ساختاری مبدل حرارتی است.

روش های اصلی “محکم کردن و ثابت سازی لوله ها”:

انبساط لوله (Tube Expansion):

- توضیح: این روش رایج ترین روش برای محکم کردن لوله ها است. در این روش، با استفاده از دستگاه های انبساط لوله (Tube Expanders)، قطر لوله در محل اتصال به صفحه لوله افزایش می یابد. این افزایش قطر باعث ایجاد یک اتصال محکم و بدون نشتی بین لوله و صفحه لوله می شود.

- انواع دستگاه های انبساط لوله: دستگاه های دستی، هیدرولیکی و برقی.

جوشکاری لوله (Tube Welding):

- توضیح: در برخی موارد، علاوه بر انبساط لوله، از جوشکاری نیز برای محکم کردن لوله ها استفاده می شود. این روش به خصوص در شرایطی که نیاز به اتصال محکم تر و مقاوم تر در برابر فشار و دما وجود دارد، کاربرد دارد.

- انواع روش های جوشکاری: جوشکاری TIG و MIG.

آب بندی لوله (Tube Sealing):

- توضیح: علاوه بر انبساط و جوشکاری، در برخی موارد ممکن است از مواد آب بندی برای جلوگیری از نشتی در محل اتصال لوله و صفحه لوله استفاده شود.

- انواع مواد آب بندی: واشرها، درزگیرها و چسب های مخصوص.

اتصال مکانیکی (Mechanical Fixing):

- توضیح: در برخی مبدل های حرارتی با طراحی خاص، از روش های مکانیکی مانند استفاده از مهره، پیچ یا سایر اتصالات مکانیکی برای محکم کردن لوله ها استفاده می شود.

کاربردهای فرآیند “محکم کردن و ثابت سازی لوله ها” در صنعت نفت، گاز و پتروشیمی:

- مونتاژ مبدل های حرارتی جدید: در هنگام ساخت مبدل های حرارتی جدید، لوله ها باید به طور صحیح و محکم به صفحات لوله متصل شوند.

- تعمیر و نگهداری مبدل های حرارتی: در هنگام تعمیرات و نگهداری های دوره ای مبدل های حرارتی، لوله های آسیب دیده ممکن است تعویض شوند و نیاز به محکم سازی مجدد داشته باشند.

- افزایش راندمان انتقال حرارت: اتصال محکم و بدون نشتی لوله ها، باعث افزایش راندمان انتقال حرارت در مبدل های حرارتی می شود.

- جلوگیری از نشتی: فرآیند صحیح “محکم کردن و ثابت سازی لوله ها” از نشتی سیالات در مبدل های حرارتی جلوگیری می کند.

- افزایش ایمنی: جلوگیری از نشتی و خرابی لوله ها، ایمنی محیط کار را افزایش می دهد.

دستگاه های مورد استفاده در این فرآیند (Tube Fixing):

- دستگاه های انبساط لوله (Tube Expanders): برای افزایش قطر لوله ها.

- دستگاه های جوشکاری لوله (Tube Welding Machines): برای جوشکاری لوله ها به صفحات لوله.

- ابزارهای آب بندی (Sealing Tools): برای اعمال مواد آب بندی.

- ابزارهای اندازه گیری (Measuring Tools): برای اطمینان از صحت فرآیند.

- دستگاه های تست (Testing Equipment): برای بررسی نشتی و استحکام اتصالات.

نکات مهم:

- انتخاب روش مناسب برای محکم کردن لوله ها باید بر اساس نوع مبدل حرارتی، جنس لوله ها، شرایط کاری و الزامات طراحی انجام شود.

- اپراتورها باید آموزش دیده و دارای مهارت کافی در استفاده از دستگاه ها و ابزارهای مورد نیاز باشند.

- فرآیند محکم کردن لوله ها باید با دقت و طبق استانداردها انجام شود

بدون دیدگاه