دستگاه لپینگ و گرایندینگ

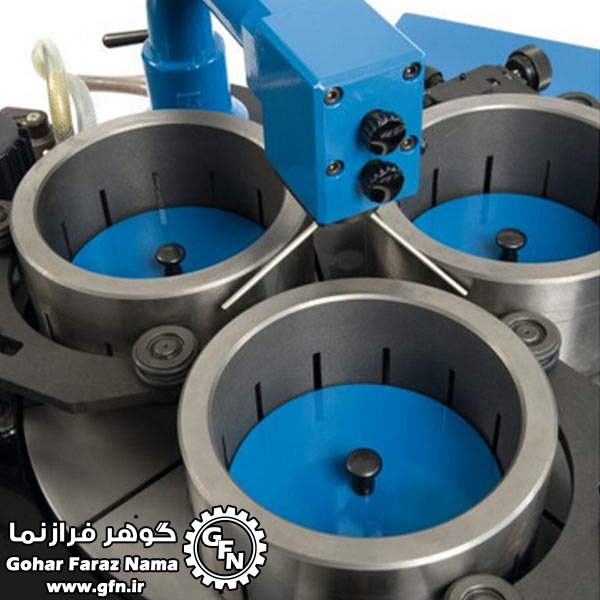

دستگاه لپینگ

لپینگ یک فرآیند ماشینکاری دقیق است که در آن از یک ساینده (مانند خمیر لپینگ) بین دو سطح برای پرداخت، اصلاح شکل و رسیدن به صافی سطح بسیار بالا استفاده میشود. در این فرآیند، یکی از سطوح معمولاً قطعه کار است و سطح دیگر یک ابزار لپینگ (Lap) است که از جنس نرمتری مانند چدن، مس یا پارچه ساخته میشود.

کاربردهای لپینگ در صنعت:

- تولید قطعات با دقت بالا: برای تولید قطعاتی که نیاز به دقت ابعادی و صافی سطح بسیار بالایی دارند، مانند قطعات موتور، شیرآلات، قطعات هیدرولیک و پنوماتیک، و قطعات سیستمهای اندازهگیری.

- آببندی: ایجاد سطوح آببند برای جلوگیری از نشت سیالات یا گازها در قطعاتی مانند شیرها، پمپها و اتصالات.

- صیقلکاری: بهبود کیفیت سطح قطعات و حذف خط و خشهای ریز.

- تولید لنز و آینه: در تولید لنزهای اپتیکی، آینهها و سایر قطعات نوری، لپینگ برای دستیابی به شکل و صافی سطح مورد نیاز استفاده میشود.

- تولید سیلیکون ویفر: در صنعت نیمهرسانا، لپینگ برای نازک کردن و صاف کردن ویفرهای سیلیکونی استفاده میشود.

- تولید بلبرینگ و رولبرینگ: برای دستیابی به دقت و صافی سطح مورد نیاز در سطوح غلتشی.

به طور خلاصه، لپینگ یک فرآیند مهم در صنایعی است که نیاز به قطعات با دقت ابعادی بالا، صافی سطح بسیار خوب و آببندی دقیق دارند.

دستگاه گرایندینگ

دستگاه گرایندینگ (Grinding Machine) یا دستگاه سنگزنی، یک ابزار ماشینکاری است که از یک چرخ سنگزنی چرخان برای حذف مواد از قطعه کار از طریق سایش استفاده میکند. این فرآیند معمولاً برای دستیابی به سطوح صاف، شکلدهی دقیق قطعات و یا حذف لایههای سخت از سطح استفاده میشود. دستگاههای گرایندینگ در اندازهها و انواع مختلفی وجود دارند که هر کدام برای کاربردهای خاصی طراحی شدهاند.

اجزای اصلی دستگاه گرایندینگ:

- چرخ سنگزنی (Grinding Wheel): یک چرخ چرخان که از ذرات ساینده سخت (مانند اکسید آلومینیوم، کاربید سیلیکون، الماس یا CBN) تشکیل شده است که توسط یک ماده چسباننده (Binder) به هم متصل شدهاند.

- اسپیندل (Spindle): محور چرخان که چرخ سنگزنی روی آن نصب میشود. اسپیندل توسط یک موتور الکتریکی به حرکت در میآید.

- میز کار (Worktable): سطحی که قطعه کار روی آن قرار میگیرد و میتواند به صورت دستی یا اتوماتیک حرکت کند.

- سیستم خنککاری (Coolant System): برای خنک کردن قطعه کار و چرخ سنگزنی و همچنین شستشوی ذرات جدا شده از قطعه کار استفاده میشود.

- سیستم پیشروی (Feed System): برای کنترل حرکت چرخ سنگزنی نسبت به قطعه کار استفاده میشود. این سیستم میتواند دستی یا اتوماتیک باشد.

انواع دستگاههای گرایندینگ:

- دستگاه سنگزنی سطحی (Surface Grinder): برای ایجاد سطوح صاف و دقیق روی قطعات تخت استفاده میشود.

- دستگاه سنگزنی استوانهای (Cylindrical Grinder): برای سنگزنی سطوح استوانهای خارجی یا داخلی استفاده میشود.

- دستگاه سنگزنی داخلی (Internal Grinder): برای سنگزنی سطوح داخلی سوراخها و حفرهها استفاده میشود.

- دستگاه سنگزنی فرم (Form Grinder): برای ایجاد اشکال پیچیده و خاص روی قطعات استفاده میشود.

- دستگاه سنگزنی ابزار (Tool Grinder): برای تیز کردن و شکلدهی مجدد ابزارهای برش استفاده میشود.

- دستگاه سنگزنی بدون مرکز (Centerless Grinder): برای سنگزنی قطعات استوانهای بدون نیاز به نگهدارنده مرکزی استفاده میشود.

کاربردهای دستگاه گرایندینگ در صنعت:

- تولید قطعات دقیق: برای تولید قطعات با دقت ابعادی بالا و صافی سطح خوب استفاده میشود.

- تیز کردن ابزارها: برای تیز کردن ابزارهای برش مانند متهها، فرزها و ابزارهای تراشکاری استفاده میشود.

- پرداخت نهایی قطعات: برای حذف لایههای سخت و ایجاد سطوح صاف و براق استفاده میشود.

- شکلدهی قطعات: برای ایجاد اشکال پیچیده و خاص روی قطعات استفاده میشود.

- حذف لایههای سطحی: برای حذف لایههای اکسیدی، زنگزدگی و سایر آلودگیها از سطح قطعات استفاده میشود.

- تولید بلبرینگ و رولبرینگ: برای سنگزنی سطوح غلتشی بلبرینگها و رولبرینگها استفاده میشود.

- تولید قطعات خودرو: برای سنگزنی قطعات موتور، گیربکس و سایر اجزای خودرو استفاده میشود.

- تولید قالبها و ابزارها: برای سنگزنی قالبهای تزریق پلاستیک، قالبهای دایکست و سایر ابزارها استفاده میشود.

- صنایع هوافضا: برای سنگزنی قطعات موتورهای جت، پرهها و سایر اجزای هواپیما استفاده میشود.

به طور خلاصه، دستگاه گرایندینگ یک ابزار ماشینکاری مهم و پرکاربرد در صنایع مختلف است که برای ایجاد قطعات دقیق، تیز کردن ابزارها و پرداخت نهایی سطوح استفاده میشود.

نحوه عملکرد دستگاه لپینگ

دستگاه لپینگ با استفاده از سایش کنترل شده بین یک ابزار لپینگ (Lap) و قطعه کار، به منظور دستیابی به صافی سطح بالا، دقت ابعادی و شکل هندسی مطلوب، عمل میکند. در اینجا مراحل کلی عملکرد آن توضیح داده شده است:

- آمادهسازی: قطعه کار و ابزار لپینگ تمیز میشوند. خمیر لپینگ (که حاوی ذرات ساینده معلق در یک مایع روانکننده است) روی سطح ابزار لپینگ پخش میشود.

- قرارگیری قطعه کار: قطعه کار روی ابزار لپینگ قرار میگیرد. در برخی دستگاهها، قطعه کار در یک نگهدارنده ثابت میشود و ابزار لپینگ حرکت میکند، در حالی که در برخی دیگر، هر دو قطعه کار و ابزار لپینگ حرکت میکنند.

- حرکت نسبی: ابزار لپینگ و قطعه کار نسبت به یکدیگر حرکت چرخشی، رفت و برگشتی یا ترکیبی دارند. این حرکت باعث میشود که ذرات ساینده موجود در خمیر لپینگ، سطح قطعه کار را به آرامی ساییده و لایهبرداری کنند.

- کنترل فشار و سرعت: فشار و سرعت حرکت بین ابزار لپینگ و قطعه کار به دقت کنترل میشوند تا نرخ سایش و کیفیت سطح نهایی بهینه شود.

- تغذیه خمیر لپینگ: خمیر لپینگ به طور مداوم یا دورهای به سطح ابزار لپینگ اضافه میشود تا اطمینان حاصل شود که ذرات ساینده به اندازه کافی وجود دارند و سطح قطعه کار به طور یکنواخت ساییده میشود.

- تمیزکاری: پس از اتمام فرآیند لپینگ، قطعه کار و ابزار لپینگ به طور کامل تمیز میشوند تا ذرات ساینده و باقیمانده خمیر لپینگ از بین بروند.

کارایی دستگاه لپینگ در صنعت نفت، گاز و پتروشیمی

در صنعت نفت، گاز و پتروشیمی، دستگاه لپینگ برای تولید و تعمیر قطعاتی با دقت بالا و آببندی مطمئن استفاده میشود. برخی از کاربردهای مهم آن عبارتند از:

- تولید و تعمیر شیرآلات: لپینگ برای پرداخت سطوح داخلی و خارجی شیرآلات صنعتی (مانند شیرهای توپی، شیرهای دروازهای، شیرهای سوزنی و غیره) استفاده میشود تا آببندی کامل و بدون نشتی تضمین شود. این امر برای جلوگیری از هدر رفتن سیالات و گازهای ارزشمند و همچنین جلوگیری از آلودگی محیط زیست بسیار حیاتی است.

- تولید و تعمیر پمپها: لپینگ برای پرداخت سطوح سیلندرها، پیستونها، روتورها و سایر قطعات پمپها به کار میرود تا راندمان پمپها افزایش یابد و عمر مفید آنها طولانیتر شود.

- تولید و تعمیر کمپرسورها: لپینگ برای تولید و تعمیر قطعات کمپرسورها (مانند رینگهای پیستون، سیلندرها و سرسیلندرها) به منظور بهبود عملکرد و کاهش نشتی استفاده میشود.

- تولید و تعمیر اتصالات و فلنجها: لپینگ برای پرداخت سطوح فلنجها و اتصالات لولهها به منظور ایجاد آببندی محکم و جلوگیری از نشتی استفاده میشود.

- تولید و تعمیر ابزارهای دقیق: لپینگ برای تولید و تعمیر ابزارهای دقیق مورد استفاده در اندازهگیری و کنترل فرآیندها در صنایع نفت، گاز و پتروشیمی به کار میرود.

- تعمیر قطعات آسیبدیده: در صورت آسیبدیدگی سطوح قطعات، لپینگ میتواند برای اصلاح شکل و صاف کردن سطح آنها استفاده شود و از تعویض قطعات جلوگیری کند، که این امر میتواند هزینهها را به طور قابل توجهی کاهش دهد.

به طور کلی، دستگاه لپینگ در صنعت نفت، گاز و پتروشیمی نقش مهمی در افزایش دقت، کارایی و عمر مفید تجهیزات دارد و به حفظ ایمنی و جلوگیری از آلودگی محیط زیست کمک میکند.

نحوه عملکرد دستگاه گرایندینگ

دستگاه گرایندینگ با استفاده از یک چرخ سنگزنی چرخان، مواد را از قطعه کار برمیدارد. نحوه عملکرد به این صورت است:

- آمادهسازی: قطعه کار به طور ایمن روی میز کار دستگاه قرار میگیرد و در صورت لزوم، با استفاده از گیرهها یا وسایل دیگر ثابت میشود. چرخ سنگزنی مناسب با توجه به جنس قطعه کار و نوع عملیات انتخاب و روی اسپیندل دستگاه نصب میشود.

- تنظیمات: اپراتور سرعت چرخش اسپیندل (RPM)، سرعت پیشروی (Feed Rate) و عمق برش (Depth of Cut) را تنظیم میکند. این تنظیمات به جنس قطعه کار، سختی چرخ سنگزنی و کیفیت سطح مورد نظر بستگی دارند.

- حرکت نسبی: اسپیندل شروع به چرخش میکند و چرخ سنگزنی با سرعت بالا میچرخد. میز کار (و در نتیجه قطعه کار) به سمت چرخ سنگزنی حرکت میکند یا چرخ سنگزنی به سمت قطعه کار حرکت میکند. این حرکت باعث میشود که ذرات ساینده موجود در چرخ سنگزنی با سطح قطعه کار تماس پیدا کرده و مواد را به صورت ذرات ریز جدا کنند.

- خنککاری: یک سیستم خنککاری معمولاً در طول فرآیند سنگزنی، سیال خنککننده را روی سطح تماس بین چرخ سنگزنی و قطعه کار اسپری میکند. این کار باعث کاهش حرارت تولید شده، جلوگیری از تغییر شکل قطعه کار، شستشوی ذرات جدا شده و افزایش عمر چرخ سنگزنی میشود.

- پیشروی و عمق برش: با پیشروی میز کار و تنظیم عمق برش، اپراتور میتواند مقدار مواد برداشته شده در هر پاس را کنترل کند.

- تکرار: فرآیند حرکت نسبی، خنککاری و پیشروی تا زمانی تکرار میشود که قطعه کار به شکل و اندازه مورد نظر برسد.

- تمیزکاری: پس از اتمام فرآیند سنگزنی، قطعه کار تمیز میشود تا ذرات ساینده و باقیمانده سیال خنککننده از بین بروند.

کارایی دستگاه گرایندینگ در صنعت نفت، گاز و پتروشیمی

دستگاه گرایندینگ در صنعت نفت، گاز و پتروشیمی کاربردهای گستردهای دارد. برخی از مهمترین آنها عبارتند از:

- تولید و تعمیر قطعات پمپها و کمپرسورها:

- سنگزنی سیلندرها و پیستونها: برای دستیابی به دقت ابعادی بالا و صافی سطح مورد نیاز در سیلندرها و پیستونهای پمپها و کمپرسورها، که برای عملکرد صحیح و جلوگیری از نشتی ضروری است.

- سنگزنی روتورها و ایمپلرها: برای ایجاد سطوح دقیق و صاف در روتورها و ایمپلرهای پمپها و کمپرسورهای سانتریفیوژ.

- سنگزنی سوپاپها و نشیمنگاه سوپاپها: برای ایجاد آببندی کامل و جلوگیری از نشتی در سیستمهای هیدرولیک و پنوماتیک.

- تولید و تعمیر قطعات شیرآلات:

- سنگزنی سطوح داخلی و خارجی شیرآلات: برای دستیابی به صافی سطح بالا و دقت ابعادی مورد نیاز در شیرهای توپی، شیرهای دروازهای، شیرهای سوزنی و سایر انواع شیرآلات.

- سنگزنی پلاگها و دیسکها: برای ایجاد سطوح آببند و جلوگیری از نشتی.

- تولید و تعمیر ابزارهای حفاری:

- تیز کردن متهها و سر متهها: برای حفظ کارایی و افزایش طول عمر ابزارهای حفاری.

- سنگزنی سطوح ابزارهای حفاری: برای حذف لایههای سخت و ایجاد سطوح صاف و مقاوم در برابر سایش.

- تولید و تعمیر قطعات توربینها:

- سنگزنی پرههای توربین: برای دستیابی به شکل دقیق و صافی سطح مورد نیاز در پرههای توربینهای گازی و بخار.

- سنگزنی روتورها و استاتورها: برای ایجاد سطوح دقیق و صاف در روتورها و استاتورهای توربینها.

- تولید و تعمیر اتصالات و فلنجها:

- سنگزنی سطوح فلنجها: برای ایجاد سطوح صاف و هموار که بتوانند آببندی محکمی را ایجاد کنند.

- سنگزنی رزوه: برای ایجاد رزوه با دقت بالا در اتصالات.

- نگهداری و تعمیرات تجهیزات:

- اصلاح سطوح آسیبدیده: دستگاه گرایندینگ میتواند برای اصلاح سطوح آسیبدیده در اثر خوردگی، سایش یا ضربه استفاده شود.

- حذف پوششها و لایههای محافظتی: برای آمادهسازی سطوح برای بازرسی، تعمیر یا اعمال پوششهای جدید.

به طور خلاصه، دستگاه گرایندینگ نقش مهمی در تولید و تعمیر قطعات دقیق و با کیفیت بالا در صنعت نفت، گاز و پتروشیمی ایفا میکند. این قطعات در تجهیزاتی مانند پمپها، کمپرسورها، شیرآلات، توربینها و ابزارهای حفاری استفاده میشوند و عملکرد صحیح و ایمن این تجهیزات را تضمین میکنند.

تفاوت لپینگ و گرایندینگ

لپینگ (Lapping) و گرایندینگ (Grinding) هر دو فرآیندهای ماشینکاری سایشی هستند که برای برداشتن مواد از سطح قطعه کار استفاده میشوند، اما تفاوتهای اساسی در روش، مواد مورد استفاده و نتایج حاصله دارند. در اینجا به مهمترین تفاوتهای بین این دو فرآیند اشاره میکنم:

1. ابزار و مواد ساینده:

- گرایندینگ: از چرخهای سنگزنی (Grinding Wheels) استفاده میکند که از ذرات ساینده سخت (مانند اکسید آلومینیوم یا کاربید سیلیکون) تشکیل شدهاند که توسط یک ماده چسباننده (Binder) به هم متصل شدهاند.

- لپینگ: از یک ابزار نرمتر (Lap) ساخته شده از موادی مانند چدن، مس، سرب یا پارچه استفاده میکند. ذرات ساینده (مانند کاربید بور، اکسید آلومینیوم یا الماس) به صورت معلق در یک مایع (مانند روغن یا آب) به نام “خمیر لپینگ” (Lapping Compound) استفاده میشوند و به سطح ابزار لپینگ اعمال میشوند.

2. نحوه برداشت مواد:

- گرایندینگ: برداشت مواد با استفاده از سایش ناشی از ذرات ساینده سخت که به طور ثابت در چرخ سنگزنی قرار دارند، انجام میشود. این فرآیند معمولاً سریعتر و خشنتر از لپینگ است.

- لپینگ: برداشت مواد با استفاده از سایش ناشی از ذرات ساینده معلق در خمیر لپینگ که بین ابزار لپینگ و قطعه کار قرار دارند، انجام میشود. این فرآیند معمولاً کندتر و دقیقتر از گرایندینگ است.

3. صافی سطح و دقت:

- گرایندینگ: میتواند صافی سطح خوبی ایجاد کند، اما معمولاً به صافی سطح و دقتی که در لپینگ به دست میآید، نمیرسد.

- لپینگ: برای دستیابی به صافی سطح بسیار بالا (گاهی تا چند نانومتر) و دقت ابعادی و هندسی بسیار خوب استفاده میشود.

4. کنترل حرارت:

- گرایندینگ: به دلیل سایش سریع و فشار بالا، حرارت زیادی تولید میکند که میتواند باعث تغییر شکل قطعه کار شود. بنابراین، خنککاری در این فرآیند بسیار مهم است.

- لپینگ: حرارت کمتری تولید میکند، زیرا سایش به آرامی و با فشار کم انجام میشود.

5. کاربردها:

- گرایندینگ: برای برداشتن حجم زیادی از مواد، شکلدهی قطعات، و ایجاد سطوح صاف استفاده میشود. کاربردهای رایج شامل تیز کردن ابزارها، سنگزنی سطوح فلزی و آمادهسازی سطوح برای فرآیندهای بعدی است.

- لپینگ: برای پرداخت سطوح، بهبود صافی سطح، اصلاح شکلهای هندسی دقیق، و ایجاد سطوح آببند استفاده میشود. کاربردهای رایج شامل تولید قطعات دقیق برای موتورها، شیرآلات، سیستمهای هیدرولیک و اپتیک است.

6. هزینه:

- گرایندینگ: به طور کلی ارزانتر از لپینگ است، زیرا چرخهای سنگزنی ارزانتر از ابزارهای لپینگ هستند و فرآیند سریعتر انجام میشود.

- لپینگ: گرانتر است، زیرا ابزارهای لپینگ گرانتر هستند، فرآیند کندتر انجام میشود و نیاز به کنترل دقیقتری دارد.

به طور خلاصه:

| ویژگی | گرایندینگ (Grinding) | لپینگ (Lapping) |

|---|---|---|

| ابزار | چرخ سنگزنی (Grinding Wheel) | ابزار لپینگ (Lap) نرمتر |

| ساینده | ذرات ساینده ثابت در چرخ سنگزنی | ذرات ساینده معلق در خمیر لپینگ |

| نرخ برداشت مواد | سریعتر | کندتر |

| صافی سطح | خوب، اما نه به اندازه لپینگ | بسیار بالا |

| دقت | دقت متوسط | دقت بسیار بالا |

| حرارت تولیدی | بیشتر | کمتر |

| کاربرد | شکلدهی، برداشت حجم زیاد مواد | پرداخت، بهبود صافی سطح، ایجاد آببندی |

| هزینه | ارزانتر | گرانتر |

انتخاب بین لپینگ و گرایندینگ بستگی به نیازهای خاص قطعه کار، دقت مورد نیاز و بودجه دارد. اگر نیاز به صافی سطح و دقت بسیار بالا باشد، لپینگ انتخاب مناسبتری است. اگر نیاز به برداشت حجم زیادی از مواد و شکلدهی سریعتر باشد، گرایندینگ انتخاب بهتری است.

بدون دیدگاه